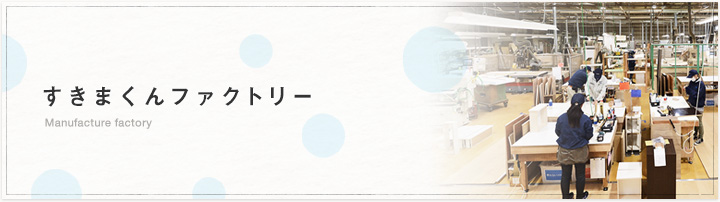

表面材と芯材をカットします。少量多品種生産の為、家具1本分の表面材をカットするために色・サイズ・木目方向・歩留まりなどを考えて効率良くカットしています。

表面材と芯材を貼り合わせます。外気温・湿度を考慮し、長さ・厚み・大きさの異なる材料を高周波で貼り合わせるため、プレスの時間や順番、圧力などを考えながらプレスしています。

貼り合わせたパネルを図面寸法にカットします。2台の機械を使って縦方向と横方向にカットします。機械のセット変更を段取り良く行い、早く正確に作業しています。

木口面に機械でテープ状の材料を貼ります。厚さ・幅・色の異なる約100種類のテープの中から必要なテープを選び、連続的に作業ができるよう段取りを考えて加工しています。

NC機を使ってさまざまな加工を行います。棚板・扉・引き手を取り付ける為の穴あけ加工、蒸気を逃がす・コードを通す・巾木を避ける為の切削加工等が行われます。この工程では、一部バーコードを採用し作業時間の短縮化を図っています。

パネルを接合するために、パネルにダボ穴を空け、空気圧でダボを打ち込みます。パネルに傷が付かないよう細心の注意を払っています。

製品の組立てに合わせてタイミングよく供給します。効率良く作業するために最小限のスペースで作業しています。

仕上がったパネルは専用のセット台車に乗せられ組立て工程に送られてきます。ボディプレス機2台と手組み台3台を使い、5人がそれぞれ5つの製品を同時に組立てています。組立てスペースの床をフローリングにし、お客さまの家での家具設置時に汚さないように配慮。クローゼットなどは女性スタッフも加わり、引き出し内の手触りをチェックしながら組立て、衣類へのひっかかりを防ぎます。

組み上がった製品の出荷検品を行い、製品をきれいに仕上げてから梱包します。

路線便・専用のチャーター便を使って毎日製品を出荷しています。